De jaren ‘80

TQM: Total Quality Management

Total Quality Management, bij een continu verbeteringsaanpak ook wel Business Process Engineering (BPE) genoemd, is ontwikkeld door William Edwards Deming en mede verder ontwikkeld door Joseph Juran en Kaoru Ishikawa. Hoewel ze alle drie een zeer grote invloed op de ontwikkeling van TQM hebben gehad, wordt Deming algemeen gezien als de grondlegger van TQM. Deming concentreerde zich vooral op de organisatie in relatie tot kwaliteit, waar Juran zich richt op het belang van het senior management in relatie tot kwaliteitsverbetering en Ishikawa voegde de cyclische c.q. continu verbeteringsaanpak aan TQM toe (Verma, 2009).

In tegenstelling tot het radicale Business Process Re-engineering gaat TQM uit van incrementele verbeteringen, al dan niet in een cyclus. Het is gericht op voortdurende verbetering van algemene bedrijfsprestaties en legt de focus op het voldoen aan klanteisen en de bedrijfsstrategie. In TQM zit ook het uit Japan overgewaaide Just In Time (JIT) principe verwerkt. JIT is een gebalanceerd systeem, waarbij er weinig tot geen vertraging of stilstand in het proces is. JIT gaat uit van een voorraadreductie en aanlevering van nieuwe grondstoffen en halffabricaten op het moment dat de huidige voorraad nihil is en het productieproces de nieuwe grondstoffen en halffabricaten nodig heeft (Ball et al., 2010)

Volgens Richard Daft (2011) houdt TQM in, dat kwaliteit een kernwaarde is voor elke activiteit in een bedrijf. Het idee is dat niet de managers, maar de werknemers de verantwoordelijkheid krijgen voor de kwaliteitsnormen. Niet langer hebben afdelingen voor kwaliteitsbeheersing en andere formele controlesystemen de taak onderdelen te inspecteren en kwaliteit op te vijzelen. Bedrijven trainen hun mensen en vertrouwen er dan op, dat zij bij alles wat ze doen, een hoge kwaliteit handhaven. Doordat TQM van iedereen in de organisatie participatie in kwaliteitsbeheersing vraagt, is een andere mentaliteit van managers en werknemers nodig. De nadruk ligt doorgaans op verbetering van kwaliteit en productie, maar de consequentie is een ingrijpende verandering van mensen en cultuur. Kern van deze visie is dat elke medewerker in een (productie-) proces op deze manier in staat is om zijn eigen werkwijze te beoordelen en te verbeteren. De handelingen van de medewerker vormen namelijk een eigen deelproces van het hoger gelegen proces. Management dient de analyse te doen over de hoger gelegen processen, de directie voor de primaire bedrijfsprocessen.

Verma (2009) zegt dat door de jaren heen meerdere personen invloed op en invulling aan TQM hebben gegeven. Hij geeft een samenvatting van hoe Deming TQM heeft neergezet, gebaseerd op diens boek “Out of the Crisis”. Centraal staat het idee om de goede dingen de eerste keer goed te doen en dat telkens weer, met andere woorden, dat het efficiënter is om de activiteiten in een proces in een keer goed te doen. Daarmee wordt bespaard op tijd voor correcties, uitval van producten en (additionele) serviceverlening. Zowel productiebedrijven als dienstverlenende organisaties kunnen hiermee uiteindelijk kosten besparen. Deming omschrijft zeven concepten van TQM:

1) Visionair leiderschap

De mate waarin het senior management in staat is de lange termijn visie en doelstelling van de organisatie te bepalen op basis van de wensen van de klant;

2) Interne en externe samenwerking

Het is van belang dat er een sfeer van samenwerking binnen de organisatie bestaat, ook afdeling of functie overschrijdend;

3) Leren

Zonder de juiste training zijn de medewerkers niet in staat om de juiste kwaliteit te leveren en kunnen ze ook niet weten hoe ze verbeteringen kunnen aanbrengen;

4) Continue verbetering

Wanneer er constant verbeteringen worden aangebracht zal de kwaliteit stijgen en zullen de kosten uiteindelijk dalen;

5) Proces management

Team gebaseerde aanpak om de business processen te beheren met een bepaald model; hier heeft Deming de PDCA-methode voor ontwikkeld;

6) Medewerker tevredenheid

Tevreden en gemotiveerde medewerkers zijn eerder geneigd om kwalitatief goed werk af te leveren;

7) Klanttevredenheid

Wellicht de belangrijkste, aangezien de hoeveelheid tevreden klanten aangeeft wat de mate van de geleverde kwaliteit is. En tevreden klanten kopen; het bestaansrecht van de organisatie is uiteindelijk geld verdienen.

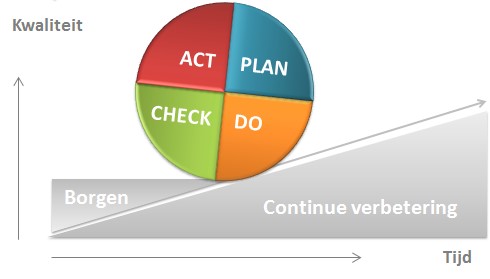

Binnen het vijfde concept wordt vaak gebruik gemaakt van kwaliteitscirkels. Deming heeft hiervoor het PDCA-model ontwikkeld. Dit model beschrijft vier activiteiten die op alle verbeteringen in organisaties van toepassing zijn en die zorgen voor een hogere kwaliteit. Het cyclische karakter garandeert dat de kwaliteitsverbetering een continu proces is en daarmee altijd onder de aandacht is (Dijkhuizen et al., 2010).

De vier activiteiten in de kwaliteitscirkel van Deming zijn:

- PLAN : Kijk naar de huidige werkzaamheden en ontwerp een plan voor de verbetering van deze werkzaamheden. Stel voor deze verbetering doelstellingen vast;

- DO : Voer de geplande verbetering uit in een gecontroleerde proefopstelling;

- CHECK : Meet het resultaat van de verbetering, vergelijk deze met de oorspronkelijke situatie en toets deze aan de vastgestelde doelstellingen;

- ACT : Bijstellen aan de hand van de gevonden resultaten bij CHECK.

Na het voltooien van een cyclus wordt het kwaliteitsniveau geborgd en start een nieuwe cyclus (Dijkhuizen et al., 2010).

Kaizen en CIP (Continuous Improvement Process)

Masaaki Imai is een van de bekendste auteurs op het gebied van Kaizen. In zijn boek “Kaizen: De Sleutel Van Japans Succesvolle Concurrentie” (1986) beschrijft hij Kaizen als volgt. Kaizen staat in de Japanse taal voor “veranderen naar beter” of “verbetering” en is een methodologie op het gebied van productiviteitsverbetering. De doelstellingen van Kaizen zijn:

- Het elimineren van verspillingen (“muda”, activiteit die geen waarde maar kosten toevoegt);

- Just In Time levering (JIT);

- Standaardisering van de productie.

Imai (1986) stelt dat na de Tweede Wereldoorlog de Japanse bedrijven letterlijk van de grond af aan moesten beginnen. Elke dag bevatte nieuwe uitdagingen voor zowel leiding als uitvoerenden en iedere dag betekende vooruitgang. Om overeind te kunnen blijven, mocht er aan die vooruitgang nooit een einde komen. En zo is Kaizen tot een levensstijl geworden. Kaizen is een dagelijkse activiteit met een doel dat verder gaat dan verbetering.

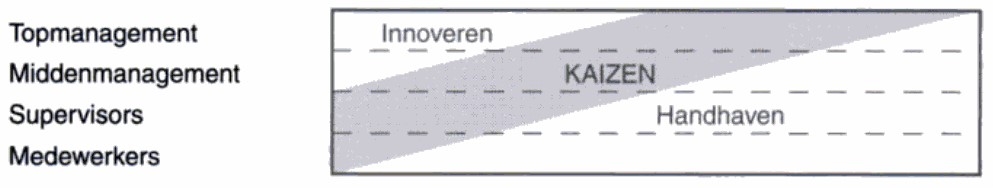

Wat opvalt, is dat bij Kaizen meer verantwoordelijkheid voor verbeteringen wordt verlegd van grotendeels management, naar een meer evenwichtigere verdeling. Deze verdeling betreft innovatie ten opzichte van handhaving. De onderstaande plaatjes (Imai, 1986) verduidelijken dat. De Westerse perceptie van taken per hiërarchisch niveau zien er als volgt uit:

Westerse perceptie van verbeteren (Imai)

De Japanse grondregel van leidinggeven is handhaaf en verbeter bestaande normen. Het idee is dat naarmate medewerkers, op een lager niveau binnen de hiërarchie, meer bedreven worden in het werk (mede door ervaring en door training), zij meer gaan nadenken over en gaan bijdragen aan het aanbrengen van verbeteringen. De Japanse perceptie van taken per hiërarchisch niveau ziet er daarmee als volgt uit:

Japanse perceptie van verbeteren (Imai)

Volgens onderstaande figuur (Imai, 1997) kan Kaizen worden gezien als procesinnovatie. Onder Kaizen wordt verstaan een serie kleine verbeteringen die voortkomen uit een voortdurend verbeteringsproces.

Zeer invloedrijk voor Kaizen zijn geweest William Edwards Deming en Joseph Juran, de grondleggers van TQM. Het zal niet verbazen dat Kaizen en TQM veel overeenkomsten bevatten. De door William Edwards Deming ontwikkelde PDCA-cyclus is ingebed in Kaizen (Imai, 1997). Deze cyclus zagen we eerder bij Total Quality Management (TQM).

Het grote verschil tussen Kaizen en TQM is dat Kaizen feitelijk TQM als continue verbeteringsaanpak is. Net als TQM houdt Kaizen zich bezig met:

1) Kwaliteitsborging;

2) Kostenvermindering;

3) Nakomen van planningen;

4) Aanhouden van levertijden;

5) Veiligheid;

6) Ontwikkeling van nieuwe producten;

7) Verhoging van de productiviteit;

8) Verbetering van toeleveranciersgedrag.

Hierbij hanteert Imai (1997) het “Vijf S-en” model, dat staat voor de vijf regels voor een goede huishouding:

1) Seiri: Scheiden – beoordelen van de werkplek

o Bepaal wat er nodig is voor de werkzaamheden;

o Beoordeel met het team alle gereedschappen, informatie, voorraden, machines, kasten, werktafels, etc.;

o Verwijder alle overbodige voorwerpen;

2) Seiton: Schikken – herinrichten van de werkplek

o Geef de gereedschappen een vaste plek;

o De werkplek wordt zo ingericht dat alles snel en eenvoudig is te vinden;

3) Seiso: Schoonmaken – schoonmaken en -houden van werkplek

o Volledig reinigen van de gehele werkplek inclusief alle voorwerpen;

o Het elimineren van oorzaken van storingen en incidenten;

4) Seiketsu: Standaardiseren – standaardiseren en visualiseren

o Visuele hulpmiddelen gebruiken, zoals lijnen voor afbakening en voorbeelden, gebruik van kleuren voor het maken van onderscheid;

o Standaarden en verantwoordelijkheden bepalen;

o Procedures vastleggen;

5) Shitsuke: Systematiseren – Discipline: verandering van houding en gedrag

o Het borgen van de andere vier regels;

o Het zorgen voor continuïteit

o Het naleven en vasthouden van discipline.

Imai (1986) beschrijft wat er allemaal onder (de paraplu van) Kaizen hangt:

ToC: Theory of Constraints

Dettmer (1997) stelt dat bijna alle methodologieën, die in dit onderzoek beschreven zijn, gericht zijn op verbetering van processen. De “Theory of Constraints” (ToC) richt zich vooral op systemen, waarbij bedenker Eliyahu Goldratt ook heeft geput uit de theorie van TQM. Hij stelt dat een proces een ketting met schakels is, waarbij gezocht wordt naar de zwakste schakel. TQM richt zich meer op de langere termijn, waarbij ToC zich richt op het nu en het continu verbeteren daarvan. ToC kan echter wel binnen TQM worden gebruikt.

In elk proces zijn er knelpunten, knooppunten van deelprocessen, die gepasseerd moeten worden alvorens de volgende deelprocessen in gang gezet kunnen worden. Hierdoor ontstaat er een plafond voor de capaciteit van een systeem. Het knelpunt (ook wel de bottleneck genoemd) in het systeem blijkt vaak met eenvoudige middelen op te lossen. Door een beperkte investering is men vaak in staat om een grote verbetering voor het totale proces door te voeren. Goldratt zegt ook wel dat een uur gewonnen op de bottleneck een uur gewonnen is voor het totale proces. Een uur gewonnen op een niet-bottleneck is een verloren inspanning.

Om ToC in gang te zetten geldt een cyclus met vijf stappen:

1) Spoor de bottleneck van het systeem op;

2) Stel vast hoe het maximale uit de bottleneck gehaald kan worden;

3) Maak alles ondergeschikt aan de bottleneck;

4) Doorbreek de bottleneck;

5) Ga terug naar en begin bij stap 1.

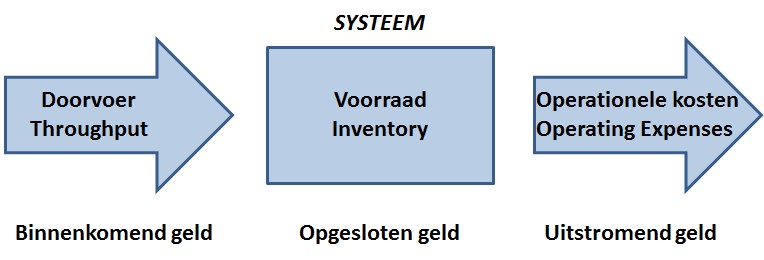

Om succesvol te zijn moeten de volgende maatstaven worden gebruikt om te bepalen of operationele beslissingen en maatregelen de organisatie dichter bij het doel brengen:

• Verhoogt het de doorvoer (Throughput)?

De mate waarin het systeem geld genereert door verkopen;

• Reduceert het de voorraad (Inventory)?

Al het geld dat het systeem gebruikt om zaken te kopen die men uiteindelijk weer wil verkopen;

• Verlaagt het de operationele kosten (Operating Expenses)?

Al het geld dat nodig is om de Inventory in Throughput om te zetten.

De doelstelling van een (commerciële) organisatie is uiteindelijk geld verdienen.

Samengevat zijn de regels van ToC:

- Balanceer de stroom binnen het proces, niet de capaciteiten van een taak;

- De bezettingsgraad van een niet-bottleneck wordt bepaald door de bottleneck, niet door zijn eigen potentie of mogelijkheden;

- Bezetting van een resource hoeft niet gelijk te zijn aan maximaal gebruik;

- Een uur verloren op een bottleneck is een uur verloren voor het hele systeem;

- Een uur gewonnen op een niet-bottleneck is zinloos;

- Bottlenecks bepalen zowel de doorvoersnelheid als de voorraad;

- Bottlenecks hebben invloed op de operationele kosten;

- De transportseriegrootte hoeft niet (en vaak moet niet) gelijk zijn aan de bewerkingsseriegrootte;

- De seriegrootte moet (zowel op de route als in de tijd) variabel zijn;

- Prioriteiten kunnen alleen worden bepaald door de knelpunten te beschouwen.

Eliyah Goldratt heeft met het boek “Het Doel” (“The Goal”) ToC in de vorm van een novel geschreven. Makkelijk leesbaar en geen droge management literatuur. Leuk boek!

Six Sigma: 6σ

In de jaren’80 werd bij Motorola de methodologie Six Sigma ontwikkeld als haar implementatie van TQM. Het werd wereldwijd populair nadat General Electric (GE), onder leiding van Jack Welch, Six Sigma had geïmplementeerd. Six Sigma had een groot aandeel in de financiële successen van GE (Verma, 2009).

Six Sigma (6σ) is volgens Hemant Urdhwareshe (2011) niet nieuw, maar heeft TQM als basis en is een doorontwikkeling op eerder ontwikkelde methodologieën, waaronder de in dit document beschreven methodologieën, zoals Kaizen, CMMI, LEAN, BPI, BPR en BSC (de laatste is overigens een model om prestaties te meten en geen procesverbetermethodologie).

Six Sigma is dus een specifieke aanpak van TQM, waarbij het verder gaat dan alleen de focus op kwaliteit. Het is een business management proces voor het reduceren van het aantal defecten en het elimineren van variantie (Ball et al., 2010). Het idee hier achter is, dat wanneer het aantal defecten daalt, dat daarmee de kosten dalen en de doorlooptijd wordt verkort en waardoor de klanttevredenheid omhoog gaat. Een defect is iedere gebeurtenis, waarbij een product of dienst niet voldoet aan de verwachtingen van de klant.

Daarmee is Six Sigma een completere procesverbetermethodologie dan TQM en Kaizen in zijn totaliteit, omdat het naar meer aspecten kijkt dan alleen kwaliteit. Daarbij komt dat zowel BPI, BPM als BPR binnen de methodologie van Six Sigma passen. En waar Kaizen bestaat uit een groot aantal kleine projecten, bestaat Six Sigma uit een klein aantal grote projecten.

Verder is Six Sigma bekend van haar certificering met een budo-achtige gradatie. Zo zijn er de:

• Green Belt: groene band, project team leden;

• Black Belt: zwarte band, project leider;

• Master Black Belt: meester zwarte band, doorgaans ervaren Black Belts.

De letter “σ” (sigma) uit het Griekse alfabet staat in de wiskunde en statistiek voor “standaard deviatie”: standaard afwijking of variantie (Pande et al.). Een sigma is een meting dat de gemiddelde afwijking tussen een onderdeel en het algemene gemiddelde van een grotere populatie van de onderdelen toont. Een 6σ proces is een proces waarbij verwacht wordt dat 99,99966% van de producten foutloos is (3,4 fouten per miljoen) en dus niet afwijkt (zie onderstaand model).

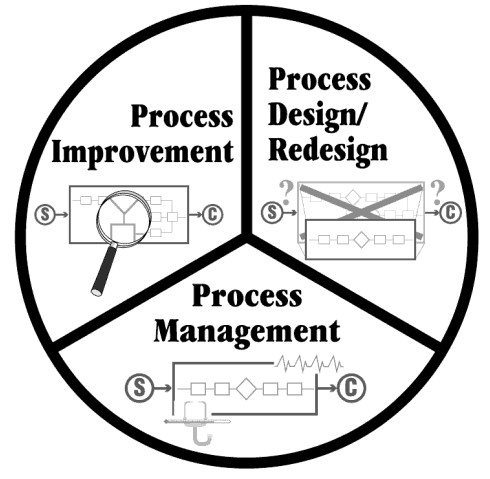

De 6σ aanpak bevat vijf stappen in een cyclus (Urdhwareshe, 2011; Pande et al., 2000; Ball et al., 2010):

1) Define

• Stel vast wie de klant is en wat hij verwacht;

• Stel vast wat er moet worden verbeterd;

2) Measure

• Meet de huidige prestaties en meet het gat naar het gewenste prestatieniveau;

• Verzamel gegevens hierover;

3) Analyse

• Converteer deze data in informatie die inzicht geeft in het proces;

• Identificeer de belangrijkste oorzaken van de defecten en/of problemen;

4) Improve

• Ontwikkel de oplossing voor de problemen;

• Implementeer de veranderingen;

• Stel vast of er nog additionele veranderingen nodig zijn;

• In deze fase kunnen Kaizen en SMED (zie LEAN Management) goed worden gebruikt;

5) Control

• Monitor de prestaties van het proces gedurende een bepaalde periode.

Daarna begint de cyclus opnieuw bij Define (zie onderstaande afbeelding).

Pande et al. stellen zes voorwaarden aan het succesvol hanteren van Six Sigma binnen de organisatie:

1) Echte focus op de klant;

2) Data en feiten gedreven management;

3) Proces focus, proces beheer en proces verbetering;

4) Proactief management;

5) Grenzeloze samenwerking (intern – afdeling overschrijdend, maar ook extern – organisatie overschrijdend);

6) Streven naar perfectie en tolerantie voor het maken van fouten.

In onderstaand figuur laat Urdhwareshe zien wie op welk vlak een substantiële bijdrage heeft geleverd aan de ontwikkeling van Six Sigma.

Gebruikte literatuur

• Ball, D.A., Geringer, J.M., Minor, M.S. & McNett, J.M. (2010). International Business: The Challenge Of Global Competition. New York: McGraw-Hill/Irwin.

• Daft, R.L. (2011). Organisatie Theorie En –Ontwerp. Southern-West College Publishing. Den Haag: Sdu Uitgevers.

• Dijkhuizen, F., Korte, G., Tiben, G., Toeter, W. & Veldman, G. (2010). Proces Mensnagement. Zwolle: Daska Consultants.

• Dettmer, H.W. (1997). Goldratt’s Theory Of Constraints: A Systems Approach To Continuous Improvement. Milwaukee: Quality Press.

• Imai, M. (1986). Kaizen: De Sleutel Van Japans Succesvolle Concurrentie. New York: Random House Business Division.

• Imai, M. (1997 / 2000). Gemba Kaizen: De Praktische Toepassing Van Kaizen Bij Het Verbeteren Van De Kwaliteit En Het Terugdringen Van De Kosten Op De Werkvloer. Deventer: Kluwers Bedrijfsinformatie (The Kaizen Institute).

• Pande, P.S., Neuman, R.P. & Cavanagh, R.R. (2000). The Six Sigma Way: How GE, Motorola, And Other Top Companies Are Honing Their Performance. New York: McGraw-Hill.

• Urdhwareshe, H. (2011). Six Sigma For Business Excellence: Approach, Tools And Applications. New Dehli: Dorling Kindersley.

• Verma, R. (2009). Business Process Management: Profiting From Process. New Dehli: Global India Publications.

Dit werk valt onder een Creative Commons International licentie!